En la industria de la fundición moderna, la fundición permanente se está convirtiendo gradualmente en uno de los procesos importantes para mejorar la calidad del producto y la eficiencia de producción. En comparación con la fundición de arena tradicional, la fundición permanente utiliza moldes de metal, que pueden lograr formas más precisas, mayor resistencia y mejor calidad de la superficie. Se utiliza ampliamente en fabricación de automóviles, piezas aeroespaciales, mecánicas y otras industrias.

Características del proceso de fundición permanente

La fundición permanente se refiere a un proceso de verter metal usando moldes de metal en lugar de moldes de arena desechables. Incluye principalmente los siguientes métodos:

Casting de gravedad: usando la gravedad para llenar el metal fundido en moldes de metal, adecuado para materiales como aleaciones de aluminio y aleaciones de cobre.

Casting de baja presión: inyectar metal líquido en el molde a través de baja presión, adecuada para piezas que requieren alta precisión y alta resistencia.

Casting de matriz: usando alta presión para inyectar metal fundido en la cavidad del moho para la prototipos rápidos, adecuado para la producción en masa.

Ventajas del casting permanente

Mejorar la calidad de la fundición: dado que el moho de metal puede mantener una forma estable en un entorno de alta temperatura, las fundiciones de fundición permanente tienen una precisión dimensional más alta y reducen la necesidad de un procesamiento posterior.

Mejorar las propiedades del material: el proceso puede controlar la velocidad de enfriamiento y hacer que la estructura interna del fundición sea más densa, mejorando así las propiedades mecánicas como la resistencia, la dureza y la resistencia al desgaste.

Mejorar la eficiencia de producción: se pueden reutilizar los moldes de la fundición permanente, lo cual es adecuado para la producción en masa y ayuda a reducir el costo de cada pieza.

Reduzca los desechos del material: en comparación con la fundición de arena, los moldes de metal de la fundición permanente no se consumirán durante el proceso de producción, lo que puede reducir en gran medida la generación de desechos y mejorar la utilización de recursos.

Mejorar la calidad de la superficie: debido a la alta precisión del molde de metal, la superficie delfundiciónes más suave, reduciendo la necesidad de pulir y procesar.

Aplicación de la industria

Industria automotriz: bloque de motor, carcasa de la caja de cambios, componentes del sistema de suspensión, cubo de ruedas, etc.

Aeroespacial: piezas estructurales de alta precisión, componentes del motor de aeronaves, piezas de equipos de cabina.

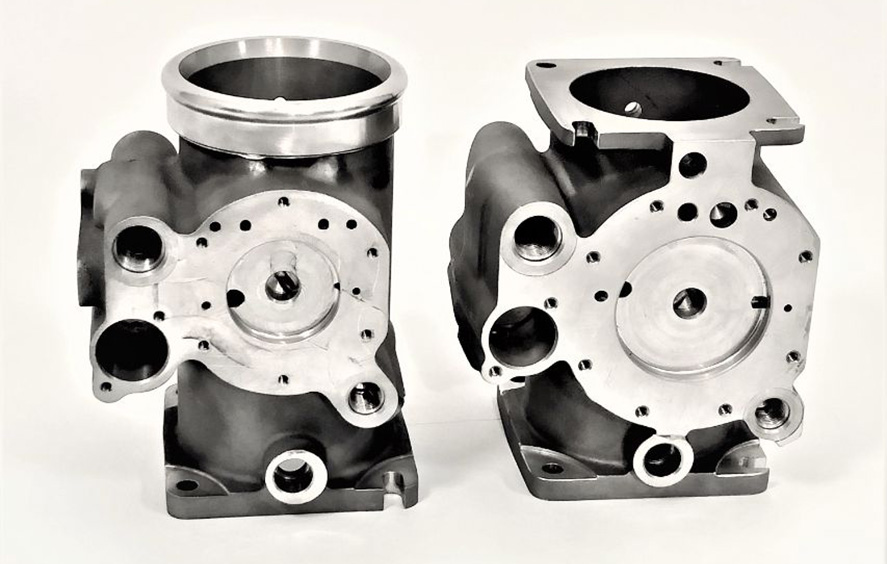

Fabricación mecánica: piezas de alta resistencia, como cuerpos de la bomba, válvulas, engranajes, asientos de cojinete, etc.

Productos electrónicos: piezas de precisión como radiadores, carcasas, conectores, etc.

Desafíos y soluciones de casting permanente

Aunque el casting permanente tiene muchas ventajas, todavía enfrenta algunos desafíos en el proceso de producción real:

Alto costo de moho inicial: el costo de fabricación de los moldes de metal es alto y adecuado para la producción en masa. La solución es adoptar un diseño de moho modular para reducir los costos de reemplazo.

Problema de fatiga térmica de los moldes de metal: después del uso a largo plazo, el molde puede fallar debido a la fatiga térmica. La vida útil del moho se puede extender optimizando el sistema de enfriamiento y utilizando materiales resistentes al calor.

Limitaciones de los materiales aplicables: la fundición permanente es adecuada para materiales con bajos puntos de fusión, como aleaciones de aluminio y aleaciones de cobre, mientras que se requieren recubrimientos especiales y moldes de aleación de alta temperatura para materiales de acero de alto punto de fusión.

Tendencias de desarrollo futuras

Con la creciente demanda de fundiciones de alta precisión y alto rendimiento, el proceso de fundición permanente se actualiza constantemente. Por ejemplo, la combinación de la fundición al vacío y la tecnología de enfriamiento de precisión puede optimizar aún más la calidad de la fundición. Además, el desarrollo de materiales de moho de metal ecológicos también promoverá la aplicación de este proceso en más campos.

Casting inteligente: introduzca robots automatizados y sistemas de control inteligentes para mejorar la eficiencia y la consistencia de producción.

Materiales de fundición ecológicos: desarrollar materiales de moho reciclables y emisiones bajas en carbono para reducir el impacto en el medio ambiente.

Tecnología de fundición compuesta: combine diferentes métodos de fundición, como la fundición a presión y la fundición por gravedad, para mejorar el rendimiento de las fundiciones.

Conclusión

El casting permanente, como un proceso de casting avanzado, se está convirtiendo en una nueva tendencia en el desarrollo de la industria con sus ventajas de alta calidad, alta eficiencia y protección del medio ambiente. En el futuro, con la innovación continua de la tecnología y la expansión de las aplicaciones, el casting permanente desempeñará un papel importante en los campos de fabricación más.

¿Cuál es el número de la aplicación: 19050516721

Teléfono: 19050516721/contact.html

Correo electrónico: Judy@haozhifeng.com